未来钻井技术发展趋势

时间:2018-11-08 作者: 超级管理员 阅读次数:1387次

油田钻井的目的不止是构建油气通道,更重要的是发现更多的油气资源和尽量提高油气产量和采收率。石油钻井工程面临的问题始终是如何确保“优、快、省、HSE”。钻井技术的创新一直是针对这些问题展开的。自上世纪90年代以来,钻井技术发展很快,极大地推动了钻井的实时化、信息化、数字化、可视化、集成化、自动化、智能化,使钻井变得“更聪明”。从国内外钻井前沿技术和在研技术发展趋势分析,当前钻井技术的创新研发主要体现在以下四个方面。

未来趋势一:优

“优”指优质,也就是如何提高工程质量,更好地保护油气层,准确地监控井眼轨迹。

提高井下数据传输速率,完善双向通讯 钻井目标复杂化对井眼轨迹的控制精度提出了越来越高的要求。随钻测量(MWD)、随钻测井(LWD)、地质导向和旋转闭环导向钻井系统是提高井眼轨迹控制精度的重要手段,得到了推广应用。目前所用的MWD和LWD的数据传输途径是泥浆脉冲或电磁波,但它们的数据传输速率太慢,不能很好地满足现代油气勘探开发对钻井井下数据传输的新要求。近些年,国外一直在探索新的数据传输方式,包括声波、光纤和有缆钻杆。目前声波信道和用于常规钻杆的光纤信道尚在研究中。在有缆钻杆领域,目前投入商业应用的只有美国国际服务公司的“软连接”有缆钻杆,即所谓的智能钻杆。 智能钻杆实质上是一种有缆钻杆,电缆之间通过电磁感应实现“软连接”:把电缆嵌入钻杆,钻杆接头两端的电缆各有一个感应环;钻杆紧扣以后,两感应环并不直接接触,而是通过电磁感应原理实现信号在钻杆间的高速传输。其主要特点是:一是数据传输高速、大容量、实时:数据传输速率高达5.76万位/秒;二是真正实现双向通讯;三是适用于包括欠平衡钻井、气体钻井在内的任何井况下的数据传输。 智能钻杆已于2007年投入商业化应用,是钻井井下信号传输技术的一个重大突破和重要里程碑。它已获得了哈里伯顿、贝克休斯、斯仑贝谢和威德福等国际一流的油田技术服务公司的认可和支持,应用前景乐观。下一步是开发数据传输速率高达10万位/秒的智能钻杆。

发展随钻前视功能,完善地质导向 地质导向是MWD和LWD技术的重大突破,但目前的地质导向仪离钻头的距离在0.91米以上,只能测量刚钻井眼的工程参数和地质参数,并不能探测钻头前方的地质情况。为此,需要发展随钻地震等具有随钻前视功能的技术,以便及时发现前方的“甜点”,更好地进行地质导向和储层导向。 旋转导向钻井系统 如哈里伯顿公司旋转导向系统、Baker Hughes公司的AutoTrak旋转闭环钻井系统,已经用旋转导向系统取代滑动导向钻井系统。

未来趋势二:快

“快”指高效,也就是如何提高钻井效率。“快”是油公司、钻井承包商和技术服务公司一贯追求的重要目标。近两三年,钻井日费暴涨,提高钻速尤为重要,对深井钻井和深水钻井来说更是如此。 探索新的破岩方式,以期在破岩技术上取得突破 自高压喷射钻井于上世纪60年代开始推广应用以来,机械破岩+水力辅助破岩这种联合破岩方式就占绝对统治地位。为了进一步提高机械钻速,人们一直在探索其他破岩方式,如化学溶解法钻井、爆破法钻井、电火花钻井、微波钻井、热散裂钻井、岩熔炉钻井等。近几年,国外还在探索中的破岩技术主要是激光钻井、等离子体通道钻井(Plasma Channel Drilling)。

激光钻井的破岩机理是利用高能激光破碎、熔化和蒸发岩石。激光钻井仍处于室内试验阶段,预计2020年投入商业化应用,并有望给钻井带来一场革命。

等离子体通道钻井技术的开发者是挪威的獾式钻探器(Badger Explorer) 勘探公司。该技术的核心是高电压脉冲能量技术。等离子体的破岩机理就是用电法雾化岩石,即利用高电压脉冲在“钻头”前方的岩石中形成高能等离子体,等离子体在不到一微秒的时间内在岩石中极迅速地膨胀,导致局部岩石破裂和破碎。这项破岩技术目前尚处于原理验证阶段,其可行性还有待进一步验证。如果它最终能够通过现场试验,则有望成为一种新的简单、高效、成本低、风险小、环境友好的破岩方式,将主要用于修井和钻小井眼。

改进高温高压深井钻井技术,进一步提高钻井速度,降低钻井成本 为了使深井钻得更深、更快、更经济、更环保,美国能源部于2001年3月设立了一个深井钻井计划——Deep Trek计划,旨在组织开发一些新技术和新工具来提高深井钻井完井效率,降低深井钻井完井成本。

Deep Trek计划侧重于4个关键领域的技术开发,即智能钻井系统、高科技材料、先进的深井钻井完井方法和新的钻头技术。该计划是一系列技术创新的集成,是当今钻井技术前沿的集中体现,代表新一代深井钻井技术,反映深井钻井技术的发展方向。其中的多数单项技术还处于实验室研究或现场试验阶段,个别单项技术已投入商业化应用,其总体技术将于今年投入商业应用。Deep Trek计划将实现“更深”和“更智能”的钻井目标,进一步促进钻井技术的进步。

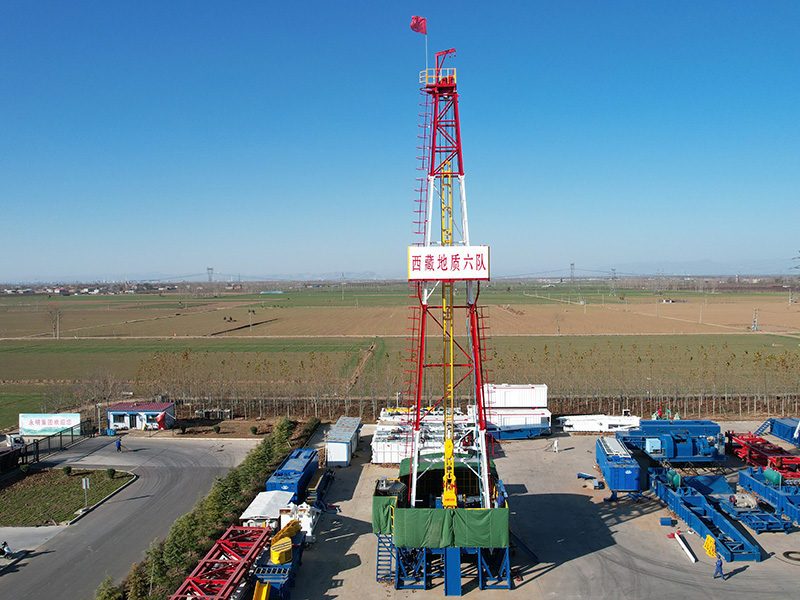

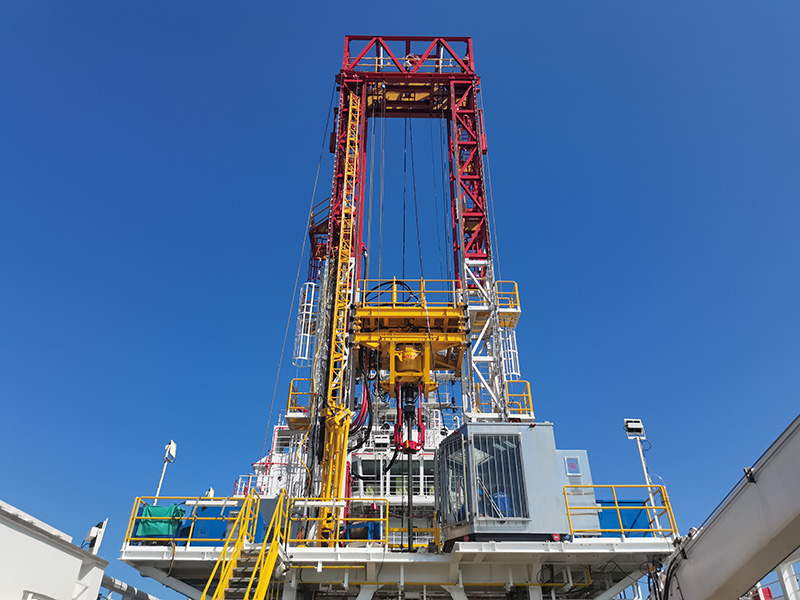

钻机多样化、数字化、自动化、智能化,运移方便 上世纪90年代中期推出的交流变频钻机是钻机发展史上的一个非常重要的里程碑。钻机的多样性主要表现在出现了适应不同地面条件、井深和作业需要的大、中、小型钻机,包括各种陆地钻机、海洋钻机、车载钻机和连续管钻机等,正在研制微井眼钻机。 国外在钻机自动化设备的基础上于90年代中后期推出了自动化钻机。

自动化钻机分为交流变频电驱动和液压驱动两大类,主要特点是:一是实现包括传送、上卸扣、送钻、排放、堆放在内的所有管子操作的自动化;二是大幅度减少钻井作业人员,钻台和二层台上不再有钻工;三是明显减轻司钻的劳动强度和减少人为失误;四是运移性好,安装、拆卸方便;五是陆地自动化钻机占地面积小;六是显著提高作业效率和安全性。自动化钻机代表当今石油钻机的最高水平,是石油钻机的重要发展方向,正在陆地和海上得到推广应用。 开发有利于提高钻井完井效率和降低钻井完井成本的新材料 新材料一直是国外超前研究的热点,适用于钻井完井的新材料不断涌现,极大地推动了钻井完井技术的进步和提速降本。连续管钻井可大幅度提高起下钻效率,减小井场占地面积。铝合金钻杆、钛合金钻杆和碳纤维钻杆可大大减轻钻杆重量,提高钻杆韧性。纳米外加剂可提高钻井液性能。利用可膨胀管和自膨胀管可解决很多井下问题,建成单直径井。路易斯安那州M&D工业公司研制的超级水泥已投放市场。

自膨胀管是为美国能源部的微井眼计划研制的。它通过旋转实现弹性膨胀,操作简便,径向膨胀率大,最大膨胀率可达200%以上。膨胀后能够实现自密封,额定耐压能力高达10000psi。同时还研制成功了自膨胀筛管,其膨胀率为125%~150%。自膨胀管是膨胀管技术的新发展,它既可用于常规井,也可用于微井眼;既可用于旋转钻井,也可用于连续管钻井。自膨胀管还处于现场试验阶段,有望在不久的将来投入商业应用。 超级水泥实质上是一种树脂密封剂,是为美国能源部的“深井钻井计划”开发的。其基本成份是液态的树脂和硬化剂,可按需要添加其它外加剂。它是一种非水泥类固井材料,可替代水泥,是固井和挤水泥技术的一大突破。它能够在高温高压深井中可靠地封隔环空和长期维持井的完整性,但是目前其成本太高,使其商业性应用仅限于海上的挤水泥作业。通过不断改进,其成本有望降下来,应用前景乐观。

直井防斜打快技术 传统的防斜技术多采用“轻压吊打”,以牺牲钻速为代价,近年来发展起来的偏心钻具、偏轴钻具、柔性钻具等钻具组合,虽然有了一定的改进,但是对高陡构造以及造斜能力强的地层,其井斜控制效果仍不理想。现代防斜技术的核心是解决提高井身质量和钻速之间的矛盾,必须突破传统观念的束缚,积极探索新的防斜技术,胜利钻井院研发的具有完全自主产权的捷联式自动垂直钻井系统在鄂尔多斯麻黄山区块宁深1#再次成功应用,经受住了现场的考验,真正成为钻井防斜打直的护航舰。该技术主要是由垂钻系统井下闭环控制技术、防斜执行机构、旋转密封和压力平衡系统技术等组成。

未来趋势三:省

“省”指经济,也就是如何节省钻井完井成本,降低吨油成本,实现效益的最大化。“省”也一直是各方共同努力的重要目标。钻井成本占勘探开发总支出的50%左右,节省钻井成本对降低勘探开发总支出具有十分重要的意义,尤其是开发低渗、特低渗油气藏和边际油气田。深井钻井和深水钻井也对节省成本提出了更高的要求。

尽量增加井筒与储层的可控接触面积,以便增储上产和提高采收率 建井技术从水平井、大位移井、分支井发展到了多分支井、鱼骨井、树根井、最大储层接触面积井(MRC井)。显然,建井技术的一个大的发展趋势就是尽量增加井筒与储层的可控接触面积,以增加单井的控制面积,减少井数,增储上产和提高采收率,降低吨油成本。

钻超大位移井,实现海油陆采 大位移井是指井底水平位移与垂深之比等于或大于2的井,大于3的井为特大位移井。迄今为止,全球已钻了很多大位移井,其中多数是为开发近海油田而钻的,有不少大位移井钻在岸上,进行海油陆采。2003年7月~2008年3月,美国Parker钻井公司在俄罗斯远东的萨哈林岛岸上钻成了17口大位移井,以开发近海油田。这些井屡创当时的大位移井世界纪录,其中最大的测深是11680米,仅次于最新的大位移井测深世界纪录12289.5米,其水平位移达到10902.7米,由美国Transocean公司2008年5月在卡塔尔的近海油田钻成,钻井仅用了36天时间。

简化井身结构,建单直径井,少用套管,甚至不用套管 常规井的井身结构呈锥形,也就是为对付井下复杂地层,需要下多层套管或尾管并固井,这势必会大量消耗泥浆、套管和水泥,延长建井周期,增加建井费用。为此,国外在可膨胀管技术的基础上于上世纪90年代后期提出了单直径井(monobore)概念。单直径井技术于2007年开始商业应用。

单直径井的核心技术是可膨胀管,因此目前拥有单直径井技术的公司也就是能够生产可膨胀管的公司,即Enventure全球技术公司、威德福、贝克休斯、斯伦贝谢和哈里伯顿等。

单直径井的主要特点:一是减小上部井眼和套管的直径,简化井身结构;二是减少泥浆、套管和水泥用量及固井作业工作量;三是缩短建井周期;四是降低建井成本;五是减少钻井废弃物,有利于 保护环境;六是增大完井井筒直径,提高单井产量。目前单直径井技术还处于商业应用的初期,仍在发展中。 研究微井眼技术,以便经济有效地开发浅层剩余油资源 美国有2180亿桶已发现的剩余油储量埋深不足1500米。为经济有效地开发这部分储量,美国能源部从2004年起大力资助微井眼技术的研究。

微井眼就是直径不超过31/2英寸的井眼,当前研究和试验的微井眼技术适合的最大井深约1500米。微井眼技术是一项系统工程,涵盖钻井、测井、生产等领域。在钻井领域着重研究全新的小型化地面设备——小型化混合型连续管钻机及相应的小型化泥浆循环处理系统等以及超小尺寸的井下钻具和仪器——井下动力钻具(包括导向泥浆马达)、地质导向仪、MWD和LWD等。 微井眼钻井的主要特点是可以大幅度提高钻机搬迁效率,减少井场占地面积,减少泥浆、套管和水 泥的消耗以及动力消耗,减少钻井作业人员,提高钻井效率,降低钻井完井成本、综合开发成本和勘探开发风险,减少钻井对环境的影响。

钻杆轻型化钻杆的发展历程表明,钻杆存在轻型化的趋势。目前已投入商业化应用的轻型钻杆有铝合金钻杆和钛合金钻杆,但它们的成本太高。近几年,美国能源部在资助非金属类轻型钻杆——碳纤维钻杆的研制。 碳纤维钻杆就是由碳纤维-环氧树脂制成,两端有钢接头的钻杆。由于碳纤维不如钢耐磨,因此需要对碳纤维管的表面进行打磨,并涂上极耐磨的涂层。碳纤维钻杆最大的技术难点是如何实现碳纤维钻杆本体和钢接头的可靠粘结。 碳纤维材料无磁性,不导电,容易制成有缆碳纤维钻杆。碳纤维钻杆和有缆碳纤维钻杆目前还处于现场试验阶段,经过不断的试验与改进,有望在5年后投入商业应用。一旦投入商业应用,必将给钻井带来一系列的变革。碳纤维钻杆和有缆碳纤维钻杆由于具有重量轻、韧性好、耐腐蚀等优点,特别适合钻短曲率半径和超短曲率半径水平井、重钻井,并有望在大位移井、深井钻井以及深水钻井中得到应用。

钻井自动化和远程控制是21世纪钻井技术非常重要的发展方向 钻井自动化由井下自动化和地面自动化组成,井下自动化由旋转闭环导向钻井系统或自动垂直钻井系统实现,地面自动化由地面自动化钻机实现。钻井自动化向着将地面和井下作为一个整体的大闭环控制方向发展。借助计算机技术和卫星通讯,目前钻井已实现远程监视。

改进深水和超深水钻井技术,进一步提高钻井速度,降低钻井成本,保护海洋环境 高油价为大力勘探开发深水油气资源带来了极好的契机,深水和超深水油气勘探开发已成为新的热点,并不断取得重大油气发现。由于深水和超深水钻机日费暴涨,如何降低深水和超深水的钻井成本,提高钻井效率和作业安全性以及更好地保护海洋环境,在深水和超深水钻井中日益重要。经过几十年的发展,在国外,深水钻井及装备技术总体上已经成熟,但仍在发展中,比如发展无隔水管钻井技术、双梯度钻井技术、高温高压井钻井完井技术等。 无钻机钻井——不用钻机也能打探井 长期以来,勘探钻井需要使用陆地钻机或海上钻井平台,还要使用钻杆、泥浆、套管和水泥,势必造成勘探钻井费用居高不下,勘探风险很大。要想从根本上降低勘探钻井费用和勘探风险,就必须摒弃现行的钻井方式,另辟蹊径,开发一种完全不同的钻井方式。挪威的獾式钻探器公司正在研制的獾式钻探器正是这种崭新的钻井方式。 獾式钻探器的研发得到了挪威研究委员会、StatoilHydro、壳牌和埃克森美孚的资助。它是一种无钻机的井下自动钻探器,长约25米,设计钻深能力超过3000米。

獾式钻探器的主要特点:一是不用陆地钻机或海上钻井平台,可大幅度减少作业人员和后勤保障工作,还能避开海洋环境对钻井作业的干扰;二是通过电缆给井下电动钻具供电,电动钻具驱动钻头旋转;三是不用钻杆,靠自身重量给钻头施加钻压;四是不用泥浆,钻屑不是返至地面,而是用于充填井筒或被挤入地层裂缝及孔洞,因而无废弃物排放,对环境无污染,也无井喷的风险,也不用担心井漏;五是不用泥浆,井筒内无外来流体,在岩屑充填井筒之前,地层不会受到伤害,可以及时测得真实的地质信息;六是不用套管和水泥固井,井筒由压实的岩屑充填和封固,不用担心井壁失稳;七是通过电缆实现双向通讯,数据传输量大、质量高、速率快,更有利于及时发现油气,提高探井成功率;八是显著降低勘探钻井费用和勘探风险;九是钻达目标后,留在井底,继续监测地层;十是实现远程控制和自动化钻井。

它与常规勘探钻井相比,獾式钻探器存在如下不足:钻速慢,钻一口3000米的探井大约需要2~6个月时间;由于所钻的井筒被岩屑充填,只能作为勘探手段,不能转为开发井,也不能用于钻开发井;无法进行泥浆录井和取心,勘探目的只能通过有线随钻测井系统来实现。

海底钻井——不用海上钻机而用海底钻机进行海洋石油钻井 由于深水海洋环境十分恶劣,深水钻井需要现代化的大型浮式钻井平台或钻井船。但它们的造价极高,在高油价下钻机日费最高涨至65万美元。暴涨的钻机日费大幅度推高了深水钻井成本。假如不用海上钻井平台或钻井船就能钻井,必将节省大量的钻井成本,还能避开海洋环境对钻井作业的干扰。为此,国外有人提出了海底钻井的设想,并有多家公司参与研究,提出了多种方案。

海底钻井方案具有海底钻机是一种无人值守、有压力补偿的密闭装置,能实现全自动化钻井、完井和修井,司钻只需在小型浮式辅助船上进行遥控,浮式辅助船还用于运送海底钻机模块、钻杆和套管,提供电力,配制和补充泥浆,以及注水泥;不用海上钻井平台或钻井船,也不用隔水管,容许浮式辅助船有很大的漂移范围;海底钻机的运转不受海况、水深和天气的限制,但在极端恶劣的海况和风速下,需要撤走浮式辅助船,中断钻井作业;海底钻机的建造费用明显低于海上钻井平台和钻井船等特点。

未来趋势四:HSE

HSE指健康、安全和环保。当今,HSE越来越受重视,贯穿于钻完井全过程。小井眼钻井、连续管钻井、单直径井钻井、微井眼钻井可减少井场占地面积,减少钻井废弃物,有利于环保。通过大位移井和超大位移井可实现海油陆采,减少对海洋环境的影响。用獾式钻探器进行无钻机钻井,不需要井场,没有废弃物排放,无环境污染。自动化钻机有利于钻井人员的健康与安全,有效减轻石油工人的劳动强度。

上一篇:科技创新争做世界的勘探设备专家

下一篇:加快煤层气抽采利用新政

400-0319-160

400-0319-160

搜索

搜索